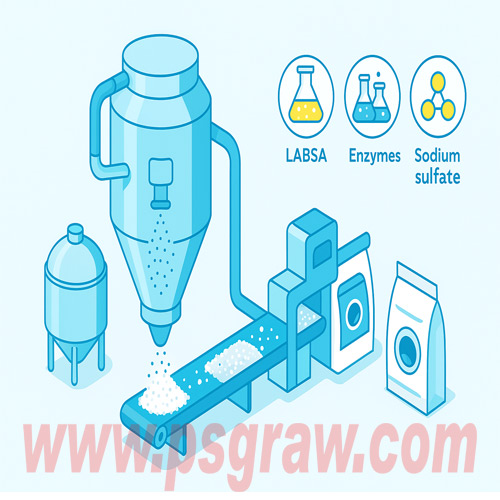

“فرایند تولید پودر لباسشویی با استفاده از برج پودر”

پودرهای لباسشویی بهعنوان یکی از پرمصرفترین محصولات شوینده، نقش مهمی در بهداشت فردی و خانگی دارند. کیفیت این محصولات به عوامل متعددی از جمله انتخاب صحیح مواد اولیه، روش تولید، کنترل شرایط فرآیندی و تکنیکهای بستهبندی وابسته است. در صنایع شویندهی پیشرفته، برج اسپری (Spray Dryer Tower) بهعنوان یکی از مدرنترین و کارآمدترین روشها برای تولید پودرهای شوینده با کیفیت بالا شناخته میشود. این روش امکان تولید پودری با اندازه ذرات یکنواخت، انحلالپذیری سریع و قابلیت افزودن ترکیبات متنوع را فراهم میآورد.

مراحل تولید پودر لباسشویی:

- آماده سازی مواد اولیه

- تهیه دوغاب

- خشک کردن به روش اسپری

- پردازش پس از خشک کردن

- بسته بندی

1 . آمادهسازی مواد اولیه (Raw Materials Preparation)

مواد اولیه پودر لباسشویی شامل چند دسته اصلی هستند:

- سورفکتانتها (Surfactants): ترکیبات فعال سطحی که نقش اصلی در فرآیند پاککنندگی دارند. این مواد میتوانند آنیونی (مانند آلکیل بنزن سولفونات خطی – LABSA) یا غیر یونی باشند. (سورفکتانت چیست؟)

- فیلرها (Fillers): موادی مانند سدیم سولفات که به تنظیم دانسیته و کنترل کف کمک میکنند.

- مواد افزودنی (Additives): شامل آنزیمها، سفیدکنندهها، کربناتها، ضد رسوب ، اسانس ها و رنگدانهها که موجب بهبود عملکرد و افزایش جذابیت محصول میشوند.

انتخاب نسبت صحیح این ترکیبات و کنترل کیفیت اولیه مواد، یکی از مهمترین مراحل تولید پودر لباسشویی است، چرا که کوچکترین تغییر در ترکیب میتواند بر قدرت پاککنندگی، میزان کف و سازگاری محصول با پوست و محیط زیست تأثیر بگذارد.

2. تهیه دوغاب (Slurry Preparation)

در این مرحله، اجزای انتخابشده در مخازن بزرگ فولادی ضدزنگ با استفاده از همزنهای مکانیکی ترکیب میشوند تا یک دوغاب همگن و پایدار حاصل شود.

- کنترل دما: دوغاب معمولاً حرارت داده میشود تا انحلال مواد و یکنواختی مخلوط به حداکثر برسد.

- کنترل ویسکوزیته: ویسکوزیته باید در محدودهی مشخصی باشد تا پمپاژ و اتمیزهسازی در برج بهدرستی انجام گیرد.

در این بخش، کنترل دقیق پارامترهایی چون pH، غلظت مواد جامد و پایداری دوغاب از اهمیت زیادی برخوردار است.

۳. خشککردن به روش اسپری (Spray Drying)

این بخش قلب فرآیند تولید پودر لباسشویی بهشمار میرود. دوغاب پس از آمادهسازی، به برج اسپری منتقل میشود:

- پمپاژ: دوغاب با فشار بالا توسط پمپهای مخصوص به داخل برج هدایت میشود.

- اتمیزهسازی (Atomization): با استفاده از نازلهای فشار قوی یا دیسکهای چرخان، دوغاب به ذرات ریز با قطر 50 تا 200 میکرون تبدیل میشود.

- خشککردن: هوای داغ با دمای حدود ۳۰۰ تا ۴۵۰ درجه سانتیگراد وارد برج میشود. در اثر تماس لحظهای هوا با قطرات دوغاب، آب موجود به سرعت تبخیر شده و ذرات جامد پودر تشکیل میشوند.

مزیت اصلی این روش، تولید ذرات کروی با سطح ویژه بالا است که به افزایش سرعت انحلال پودر در آب کمک میکند.

۴. پردازش پس از خشککردن (Post-Tower Processing)

پودر خشکشده پس از خروج از برج، هنوز نیازمند مراحل تکمیلی است:

- خنکسازی (Cooling): پودر توسط جریان هوای سرد یا سیستمهای مکانیکی خنک میشود تا از تخریب حرارتی ترکیبات حساس جلوگیری گردد.

- افزودن ترکیبات حساس به دما: موادی مانند آنزیمها، اسانس ها و رنگدانهها که در برابر حرارت ناپایدارند، در این مرحله با دمای کنترلشده به پودر افزوده میشوند.

- الک و یکنواختسازی: ذرات از الکهای صنعتی عبور داده میشوند تا یکنواختی در اندازه و بافت نهایی محصول حاصل شود.

این مرحله، کیفیت نهایی محصول را از نظر ظاهر، بافت و قابلیت انحلال تثبیت میکند.

۵. بستهبندی (Packaging)

بستهبندی پودر های لباسشویی نه تنها جنبهی زیباییشناسی دارد، بلکه نقش مهمی در موارد زیر ایفا میکند:

- محافظت از رطوبت پودر نهایی

- محافظت آلودگی بیس پودر

- حفظ اسانس پودر لباسشویی

- عملکرد دقیق آنزیمها برای شست و شوی بهتر

و پک های بسته بندی پودر لباسشویی صنعتی شامل:

- کیسههای ۲۰ کیلویی پودر لباسشویی(پودر لباسشویی فله کیلویی) برای مصارف عمده.

- بگهای ۵۰۰ کیلویی پودر لباسیشویی(پودر فله لباسشویی) برای صادرات فلهای.

مزایا و محدودیتهای روش برج اسپری

مزایا برج اسپری برای تولید پودر لباسشویی:

- دستیابی به پودر با ذرات یکنواخت و انحلالپذیری سریع.

- امکان سفارشیسازی فرمولاسیون بر اساس بازار هدف (کشورهای با آب سخت یا نرم، ترجیحات مصرفکننده و غیره).

- بهبود ماندگاری و عملکرد محصول در شرایط نگهداری مختلف.

محدودیتها برج اسپری برای تولید پودر لباسشویی:

- مصرف انرژی بالا در مرحله خشککردن.

- پیچیدگی کنترل فرآیند که نیازمند دانش فنی و تجهیزات دقیق است.

تولید و صادرات پودر لباسشویی فله

شرکت پدیده شیمی غرب با بهرهگیری از فناوریهای نوین و خط تولید مجهز به برج اسپری، توانایی تولید انواع پودر لباسشویی دستی و ماشینی با اکتیوهای متنوع دارد. این محصولات در بستهبندیهای صنعتی (۲۰ کیلویی، ۵۰۰ کیلویی و وزنهای سفارشی) عرضه شده و آماده صادرات به بازارهای بینالمللی هستند.